当社の生命線ともいえる存在が、合金開発を担う技術開発本部「研究開発部」です。

全社員の約1割が研究員であり、そのうち半数以上が工学博士号を取得した専門家です。研究員たちは、お客様の多様なニーズにお応えするため、合金の開発・調査・試験に日々取り組んでおります。

主力製品である半導体製造装置や航空・宇宙、天文分野における低熱膨張合金(インバー合金)の開発をはじめ、超耐腐食合金など独自の金属材料の研究開発を続けています。

これらの研究成果は、各種国際学会での論文発表を通じて広く世界に発信されており、「オンリー・ベスト・ワン」の企業を目指して研究開発をさらに加速させております。

研究開発部の特色

-

迅速にニーズに

応える研究体制 -

開発を支える

研究設備 -

70年培われた

実験技術

-

学術的基盤に

立脚した

材料開発 -

受け継がれてきた

高精度測定技能

主要研究設備

-

振動試料磁力計(VSM)

-

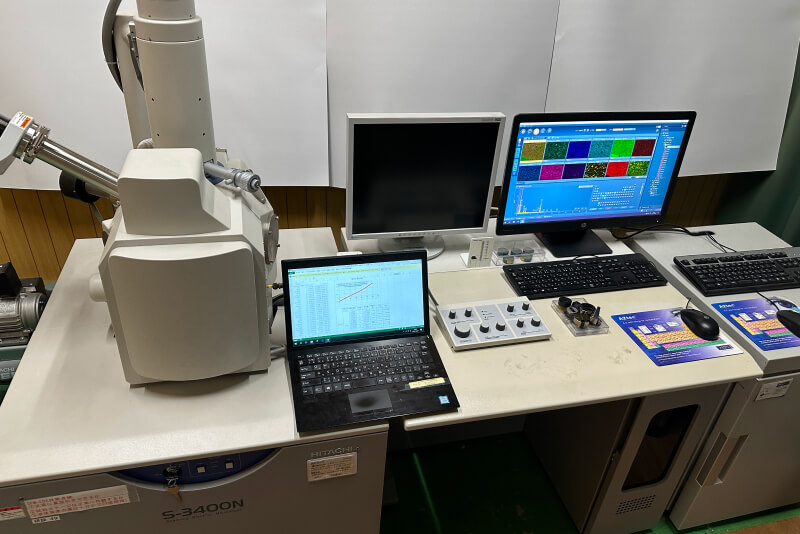

走査型電子顕微鏡(SEM)

-

超高精度光学顕微鏡

-

熱膨張測定機

-

真空溶解炉30kg

-

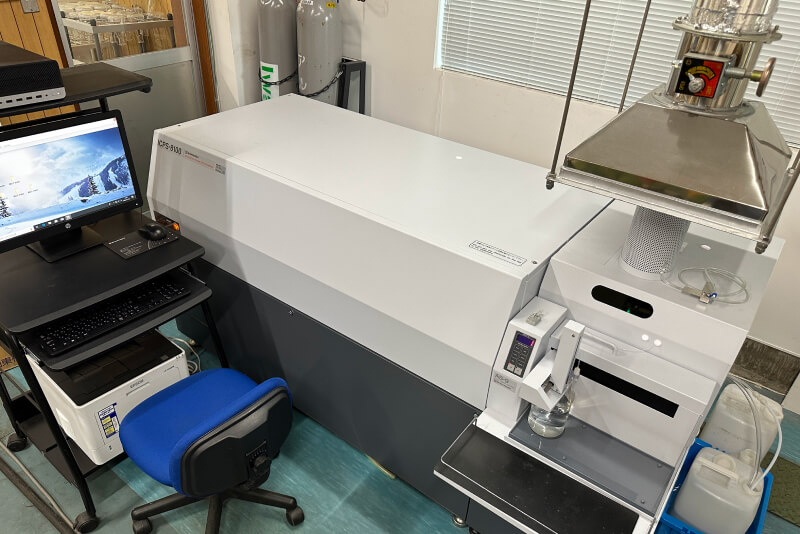

ICP発光分光分析装置

研究実績

CASE1 – 熱膨張係数のコントロール

温度変化による熱膨張をいかに低く抑えるかという用途が多い低熱膨張合金(インバー合金、アンバー合金)ですが、ときには、ただ小さいだけではお客様のご要望に沿えないこともあります。

同載される他部品の熱膨張とインバー合金の熱膨張係数が異なる場合(バイメタル)は、狙った装置性能が出せないケースなどがあります。

事例のひとつとして、特殊なセラミックと同じ熱膨張係数の合金開発依頼を受けました。基本となるインバー合金の主要化学成分へ更に異なる元素を添加し熱膨張係数をコントロール、特殊セラミックと同じ熱膨張係数を実現し、装置性能を出す事ができました。

このように当社では、1ppm刻みで熱膨張係数を他部材と合わせた低熱膨張合金(インバー合金、アンバー合金)を提供可能です。

更に近年では、限りなく熱膨張をゼロにするインバー合金も多く開発しております。それらはいろいろな温度や環境で対応可能です。

CASE2 – 過酷環境下の耐熱耐摩耗工具の長寿命化

シームレスパイプ用穿孔工具、製鉄所の上工程、グラスウール製造、バイオマス発電ボイラなどは過酷な環境で使用されるため、摩耗、焼付き、き裂、変形、腐食などの課題を有しています。

この過酷な用途に対して使用条件、廃却原因を精査した上で、合金設計、熱処理、表面処理などの最適な組み合わせを図ることにより、熱間工具・部品の長寿命化に成功しております。

例のひとつとして超耐腐食合金「EGNIS」の開発があります。塩素や溶融塩による高温での腐食は殆どの市販材料では耐えられません。

そのような過酷な腐食に対して「EGNIS」シリーズを開発しました。多くの会社との実機試験・検証・分析を経て開発された合金で、ユーザーと二人三脚で協力し作り上げる当社の特徴が濃く現れ開発された合金といえます。